Automobil

Automobil - Schnelle Fertigung auf Abruf

Aufgrund der Nachfrage der Verbraucher nach schnellen, sicheren, komfortablen und trendigen Autos werden Autos ständig modernisiert und modernisiert. Beispielsweise betrug der Entwicklungszyklus eines Neuwagens früher fünf Jahre, inzwischen haben die Automobilhersteller diese Zeit auf drei Jahre verkürzt, und der tägliche Zyklus verkürzt sich immer weiter. Der Forschungs- und Entwicklungszyklus verschiedener Produkte wurde angewendet, wodurch der Entwicklungszyklus um 80 % verkürzt, mehr als die Hälfte der Kosten eingespart und die Produktqualität erheblich verbessert werden kann.

YYI TECH Prototype Factory integriert verschiedene Rapid-Prototyping-Prozesse, um die besten Produktionslösungen bereitzustellen. Es produziert nicht nur zahlreiche Prototypen und Kleinserien von Automobilkomponenten, sondern bietet auch eine 1:1-Produktion ganzer Fahrzeuge und erfüllt damit die Bedürfnisse der Automobilhersteller, die Modernisierung von Automobilen zu beschleunigen

Welche Probleme hat YYI TECH für Kunden im Bereich Automobilbau gelöst?

● Prototyping

Vollständige Materialien, unterstützende Prozesse und ausreichende Produktionskapazität stellen sicher, dass wir Ihnen die schnellste Designüberprüfung und Prototypenlieferung bieten können.

● Kleinserienfertigung

Durch die Kleinserienfertigung sparen Sie nicht nur Produktionskosten, die durch die Großserienproduktion entstehen, sondern auch Zeit bei der Markteinführung von Produkten. Es eröffnet Ihnen ein neues Vertriebsmodell, das es Ihnen ermöglicht, in kürzester Zeit Marktfeedback zu Produkten zu erfassen und Sie bei der Formulierung von Produktstrategien zu unterstützen.

● Umfassende Lösung

Als One-Stop-Serviceplattform, die die besten Technologieressourcen, Materialressourcen und technischen Talentressourcen der Branche integriert, bietet Bering 3D maßgeschneiderte umfassende Lösungen für Sie und strebt nach den ultimativen Produkten.

● Analyse des Interaktionsdesigns

Basierend auf den Bedürfnissen jedes Kunden und den Merkmalen der 3D-Drucktechnologie führt unser technisches Team eine Datenanalyse zu den Kundenanforderungen durch, bietet professionellen technischen Support und Änderungsvorschläge und stellt die Genauigkeit und optimale Kosteneffizienz der gelieferten Produkte sicher.

● Pünktliche Liefergarantie

Ausreichende Produktionskapazitäten, eine vollständige Nachverfolgung der Auftragslieferung und die Fähigkeit, Probleme schnell zu lösen, sind die Garantien, die wir Ihnen für pünktliche Lieferverpflichtungen geben.

● Reverse Engineering und After-Sales-Service

Alte Autoreparatur ohne Zubehör! Überlassen Sie es uns und wir drucken brandneue Accessoires speziell für Sie ohne Zeichnungen oder Formen.

Rapid-Prototyping-Anwendung in der Automobilindustrie

■ Design-, Modifikations- und Montagetests von Außen- und Innenkomponenten von Automobilen

■ Probefertigung von Motor und Zylinderkopf

■ Antriebsstrang

■ Fahrwerkssystem

■ Armaturenbrett eines Autos

■ Stoßstangen vorne und hinten

■ Autoklimaanlage

■ Scheinwerfer

■ Türen und Schutzplatten

■ Lufteinlassplatten

■ Luftkanäle und -auslässe

■ CCB-Klammern

■ Andere Autokomponenten

Klassischer Fall, den wir gemacht haben

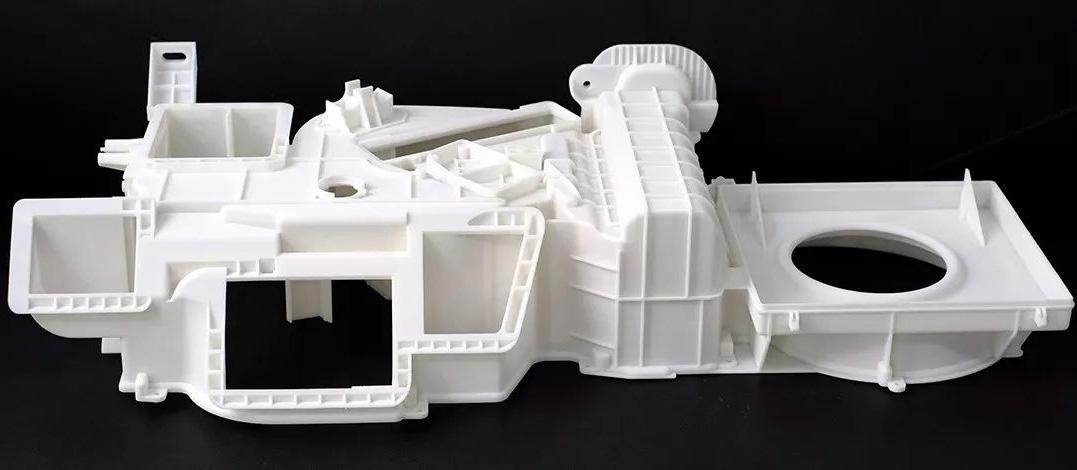

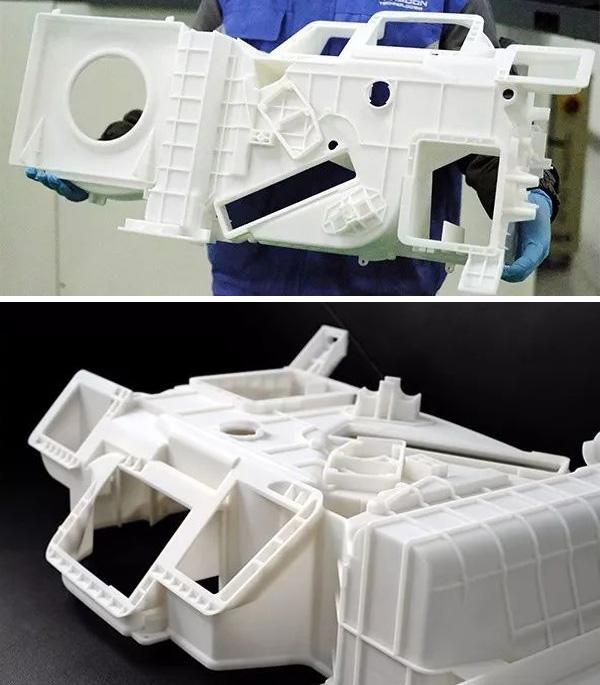

3D-Druck einer Kfz-Klimaanlage

Integriertes Formen großer und komplexer HVAC-Komponenten mit höchster Präzision und Festigkeit

Eine HVAC-Klimaanlage ist eine unter dem Armaturenbrett eines Autos installierte Einheit mit Heiz-, Lüftungs- und Klimatisierungsfunktionen, einschließlich der Gebläsebaugruppe, des Heizkerns, des Verdampferkerns, der Mischklappe, der Modusklappe und anderer Hauptkomponenten.

Durch die integrierte Formproduktion im SLS-Nylon-3D-Druck ist die strukturelle Festigkeit höher und die Größe genauer als beim CNC-Demontageprozess.

Die Kunststoffhülle und der Luftkanal der HVAC-Klimaanlage von Kraftfahrzeugen sind relativ große Kunststoffkomponenten im Innenraum der Fahrzeugkarosserie. Sie spielen eine Rolle beim Tragen oder Zusammenbauen anderer Komponenten und stellen strenge Anforderungen an ihre Festigkeit, Schlagfestigkeit, Hochtemperaturbeständigkeit und Korrosionsbeständigkeit. Sie sind wichtige Komponenten in der Heizungs-, Lüftungs- und Klimatechnik. Die Konstruktion und Herstellung von HVAC-Baugruppen muss die folgenden technischen Anforderungen erfüllen:

■ Dauertemperaturbeständigkeit: -40 ℃~+120 ℃;

■ Die Zugfestigkeit des Schalenmaterials beträgt mehr als 55 MPa und der Elastizitätsmodul beträgt mehr als 3500 MPa.

■ Es muss als Ganzes mit minimaler Schrumpfverformung geformt werden;

■ Es ist eine hohe Maßgenauigkeit erforderlich, wobei einige Abmessungen eine Genauigkeit von ± 0,1 mm und einen Gesamtlängenfehler von weniger als 0,3 mm aufweisen.

■ Für das Material gelten Flammschutzanforderungen mit der Flammschutzklasse UL94-V0.

Die Gesamtlänge des HVAC-Gehäuses beträgt mehr als 950 mm und weist eine sehr komplexe Struktur auf. Es wird durch integriertes Formen im SLS-Nylon-3D-Druck hergestellt, das eine höhere strukturelle Festigkeit, genauere Abmessungen und eine geringere Verformung als die CNC-Demontagetechnologie aufweist. Im Vergleich zum gesamten Formprozess von Silikonformen sind Produkte, die im SLS-3D-Druck hergestellt wurden, hinsichtlich Wandstärke und Strukturabmessungen einfacher zu kontrollieren. Ihre strukturelle Festigkeit ist hoch und sie lassen sich leicht zerlegen und zusammenbauen, wodurch sie sich für Musterfahrzeuge, vorläufige Designüberprüfungen und Datenerfassung eignen. Dies spart Zeit bei der Herstellung von Formen und Schweißvorrichtungen und beschleunigt den frühen Entwicklungsprozess von Automobilen.

Im Vergleich zu herkömmlichen Techniken dauert die Bearbeitung eines HVAC-Gehäuses für eine Autoklimaanlage nur 2 Tage für 1 SLS-3D-Drucker, 3 Tage für 2 CNC-Maschinen und 5 Tage für die Silikonformbearbeitung, was Industriekunden eine höhere Effizienz bringt!

Reaktionsspritzguss-RIM-Autostoßstange aus Kunststoff

● Erfordernis:

Es müssen Stoßstangen für modifizierte Autos hergestellt werden. Das Material erfordert eine hohe Festigkeit und Zähigkeit und ist ein Maßstab für spritzgegossene PC-Teile

● Produktionsschwierigkeit:

Große Größe, kleine Menge und leichtes Auftreten von Sandlöchern auf der Oberfläche

● Material: PC+ABS

● Größe: 1980 * 430 * 380 mm

● Lieferzeit: 25 Tage

● Menge: 100 Stück

Produktionslösung:

(1) Vom Kunden bereitgestellt: Erstellen Sie eine 3D-Zeichnung durch Rückwärtsscannen auf der Grundlage der Muster

(2) Bestätigen Sie das Aussehen und die Größe durch 3D-Druckmuster. Aufgrund der großen Größe verwenden Sie das Zerlegen des Druckens und das anschließende Spleißen

(3) Aufgrund der Anforderungen an Größe, Menge und Materialeigenschaften wurde für die Produktion das Reaktionsspritzgießen (RIM) ausgewählt, das eine hohe Materialfestigkeit und Zähigkeit erreichen, eine kostengünstige Formenherstellung ermöglichen und die Lieferung in relativ kurzer Zeit abschließen kann Vorlaufzeit

Urethanguss-Autolampenschirmsockel

● Erfordernis: Mit Lampenschirm zusammenbauen, mit gleichmäßigem Montageabstand und flammhemmenden Materialanforderungen

● Schwierigkeiten: schwer zu kontrollierende Maßtoleranzen, schwer zu entformende Innenschnallen, kleine Menge

● Menge: 60 Sätze

● Material: Nylon PA glasfaserverstärkt

● Lieferzeit: 20 Tage

Produktionslösung:

● Das Material muss flammhemmend sein und wird für die Basis von Autolampenschirmen verwendet. Es wird empfohlen, glasfaserverstärktes Nylon-PA-Material zu verwenden.

● Teile haben eine komplexe Struktur und eine geringe Menge. Zudem ist es während des Produktionsprozesses anfällig für Fehler und weist eine hohe Ausschussrate auf. Wenn die Form nach herkömmlichen Verfahren geöffnet wird, sind die Formkosten sehr hoch. Wir schlagen daher vor, das Urethan-Gießverfahren für die Produktion in kleinem Maßstab zu verwenden

1. Erstellen Sie einen Prototyp durch 3D-Druck und polieren Sie anschließend die Oberfläche

2. Verwenden Sie Prototypen, um Silikonformen herzustellen

3. Oberflächenpolieren und Lackieren

4. Testen

5,13 Tage bis zur Produktlieferung

3D-Druck Lüftungskanal einer Kfz-Klimaanlage

● Erfordernis: Es muss ein schneller Prototyp zur Größen-, Struktur- und Funktionsüberprüfung erstellt werden

● Schwierigkeiten: Kleine Menge, dringende Lieferzeit, unregelmäßige Struktur, Temperaturbeständigkeit von 100 Grad und Flammschutz erforderlich

● Menge: 5 Sätze

● Material: Nylon PA12

● Lieferzeit: 5 Tage

Produktionslösung:

Der Kunde forderte innerhalb kurzer Zeit eine Produktvalidierung. Bei einer offenen Form sind die Kosten hoch, die Lieferzeit zu lang und die unregelmäßige Struktur kann nicht per CNC bearbeitet werden. Schließlich wurden MJF 3D-Druck und PA12 ausgewählt

1. Führen Sie zunächst das Daten-Slicing durch

2. Daten importieren und auf dem Computer ausdrucken

3. Kühlung und Pulverreinigung der Maschine

4. Sandstrahlen und Lackieren der Oberfläche

5. Pünktliche Prüfung und Lieferung