Industrielle Fertigung

Industrielle Fertigung-Schnelle Fertigung auf Abruf

Welche Bedürfnisse hat YYI TECH für Kunden im Bereich der industriellen Fertigung gelöst?

● Strukturdesign optimieren

Aufgrund der Einschränkungen herkömmlicher Verarbeitungstechniken weisen die Komponenten Konstruktionsfehler auf. Wir verfügen über ein professionelles, grenzüberschreitendes technisches Team, das das Strukturdesign durch verschiedene Rapid-Prototyping-Prozesse optimiert und so das Ziel einer vereinfachten Verarbeitung bei gleichzeitiger Erfüllung der Designanforderungen erreicht.

● Reduzieren Sie die Verarbeitungsschwierigkeiten

Die Vorteile der additiven Fertigung können die Nachteile der subtraktiven Fertigung ausgleichen und die Verarbeitung vereinfachen.

● Verkürzen Sie den Bearbeitungszyklus

Komponenten mit komplexen Strukturen und langwierigen Prozessen führen unweigerlich zu langen Verarbeitungszyklen und beeinträchtigen die Produktauslieferung. Die Eigenschaften verschiedener Rapid-Prototyping-Prozesse können den Lieferzyklus verbessern.

● Reduzieren Sie die Bearbeitungskosten

Im Vergleich zu den Merkmalen großer Bearbeitungszugabe, langer Prozesse und hoher Präzisionsanforderungen können verschiedene Rapid-Prototyping-Prozesse die Produktionskosten besser senken

● Verbessern Sie die Materialeigenschaften

YYI TECH bietet eine große Auswahl an Schnellprozessmaterialien, von denen viele die in traditionellen Prozessen verwendeten Materialien ersetzen und diese in bestimmten funktionellen Eigenschaften sogar übertreffen können.

● Personalisierte Individualisierung und Kleinserienfertigung

Im Hinblick auf personalisierte Individualisierung und Kleinserienproduktion bietet die Integration verschiedener schneller Prozesse mehr Vorteile als herkömmliche Prozesse, sowohl hinsichtlich der Verarbeitungskosten als auch der Verarbeitungszyklen. Insbesondere bei der Reparatur oder Wiederaufbereitung abgelaufener Teile nach längerem Einsatz im After-Sales-Service; Und die Reparatur oder Wiederherstellung, die durch den Ausfall einer einzelnen Komponente in der Baugruppe verursacht wird.

Die Entwicklung von Fertigungsmethoden hat drei Phasen durchlaufen: Herstellung mit gleichen Materialien, subtraktive Fertigung und additive Fertigung.

(1) Gleiche Materialherstellung, bezieht sich auf die Produktion und Herstellung von Produkten durch Gießen, Schmieden, Schweißen und andere Methoden, wobei das Materialgewicht im Wesentlichen unverändert bleibt, und hat eine mehr als 3000-jährige Geschichte.

(2) Subtraktive Fertigungbezieht sich auf den Einsatz von Geräten wie Drehen, Fräsen, Hobeln und Schleifen, um Materialien nach der industriellen Revolution in ihre vorgesehenen Formen zu schneiden, und hat eine über 300-jährige Geschichte.

(3) Additive Fertigung, auch bekannt als 3D-Druck, bezieht sich auf den Einsatz von Technologien wie Photopolymerisation, selektivem Lasersintern und Schmelzstapeln, um Materialien schrittweise in die gewünschte Form zu bringen.

Ganz gleich, ob es sich um eine gleichwertige Materialfertigung oder eine subtraktive Fertigung handelt, im industriellen Fertigungsprozess wird das Produktdesign durch Fertigungsprozesse beeinflusst und begrenzt. Designer können ihrer Fantasie nicht freien Lauf lassen und den idealsten Produkteffekt erzielen. Durch die perfekte Kombination aus 3D-Drucktechnologie und traditioneller Handwerkskunst ist die industrielle Fertigung immer einfacher und effizienter geworden;

Anwendung von Rapid Prototyping in Industrielle Fertigung

■ Formenbearbeitung und -reparatur;

■ Bearbeitung und Herstellung von Vorrichtungen und Vorrichtungen;

■ Kleinserien- oder Massenproduktion komplexer Komponenten;

■ Bearbeitung und Herstellung der Schale;

■ Pumpenkomponenten;

■ Komponenten für Öl- und Gasförderanlagen;

■ Bearbeitung allgemeiner Geräte- und Instrumentenkomponenten;

■ Verwendung von Reverse Engineering zur Bearbeitung, Herstellung oder Reparatur beschädigter Komponenten.

Klassischer Fall, den wir gemacht haben

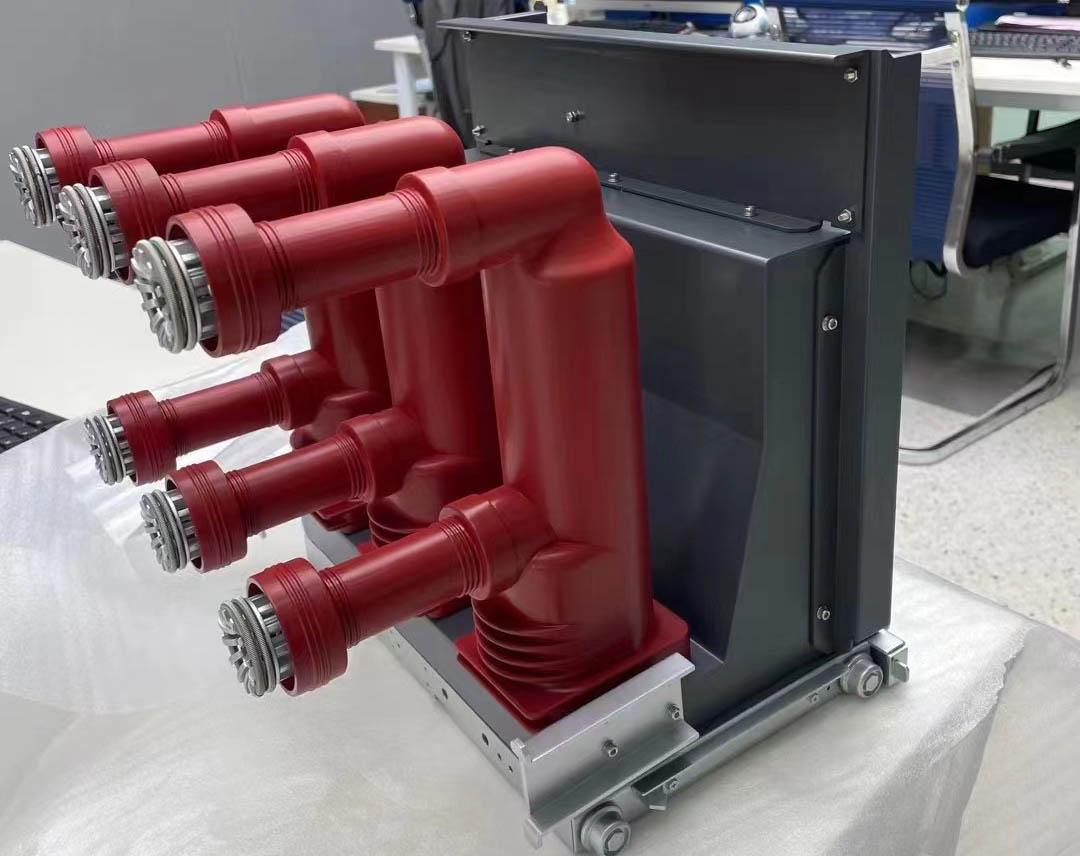

Vakuumgegossene ABS-Schaltschrank-Windschutzscheiben-Kunststoffabdeckung

● Kundenanforderungen:

Erfordert eine glatte Oberfläche, Siebdruck, eine Produktqualität nahe an Spritzgussteilen und eine Lieferzeit von nur 15 Tagen

● Produktionsschwierigkeiten:

Die Produktmenge ist gering, das Öffnen von Metallformen ist nicht kosteneffektiv, aber die Kunden verlangen eine Qualität, die der von Spritzgussteilen nahekommt

● Menge: 60 Stück

● Material: ABS

● Verfahren: Vakuumgießverfahren

● Größe: 440 * 252 * 60 mm

● Lieferzeit: 15 Tage

Unser Produktion Lösung:

(1) Menge 60 Stück. Aufgrund des geringen Mengenbedarfs und der kurzen Lieferzeit sind die Kosten für den Kunden zu hoch, wenn wir zum Öffnen von Metallformen traditionelle Produktionsmethoden verwenden, und die Lieferzeit beträgt mindestens 40 Tage

(2) Und der Kunde verlangt, dass die Festigkeit und das Aussehen des Produkts den Effekt des Spritzgusses erreichen.

(3) Basierend auf den oben genannten Anforderungen haben wir Vakuumguss in Betracht gezogen

ng-Prozesse mit ABS-Material (es können einfache Formen zu sehr geringen Kosten und ohne Produkt-MOQ hergestellt werden), die Lieferzeit beträgt nur 14 Tage und die Oberfläche wird poliert und lackiert, um perfekt den Bedürfnissen des Kunden zu entsprechen

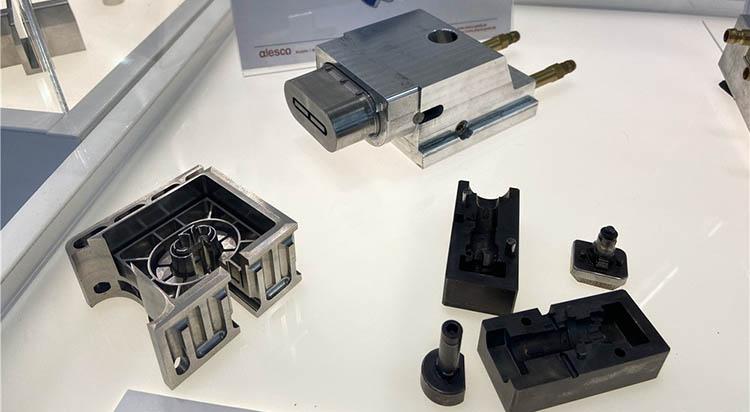

Kleinvolumige Spritzgussteile aus Kunststoff

● Kundenanforderungen:

Der Kunde hat keine Zeichnungen, stellt aber Muster zur Verfügung, benötigt flammhemmende Materialien mit hoher Maßgenauigkeit und Lieferung nach der Montage

● Produktionsschwierigkeiten:

Sie müssen eine 3D-Zeichnung gemäß dem Muster erstellen. Die Produktgröße ist relativ groß und anfällig für Verformungen, was sich auf den Montagestatus auswirkt. Die Steckplatine ist zu dick, um direkt hergestellt zu werden

● Menge: 200 Sets (200 Stück Basen + 16.800 Stück Steckbretter)

● Material: Fträges ABS

● Verfahren: Spritzgussverfahren

● Größe: 420*420*380mm

Unser Produktion Lösung:

(1) Zeichnen Sie anhand der vom Kunden bereitgestellten Muster eine 3D-Zeichnung durch Rückwärtsscannen

(2) Erstellen Sie Muster durch 3D-Druck zur Bestätigung durch den Kunden

(3) Die Steckplatine ist zu dick, um direkt hergestellt zu werden. Es kann in zwei Teile geteilt und für die Produktion in dünnwandige Teile verarbeitet und dann mit Ultraschall zusammengeschweißt werden

(4) Für Kleinserienprodukte empfehlen wir zwei Verfahren: Metallformspritzguss und Vakuumbeschichtung. Nach Probetests beider Verfahren und Kostenüberlegungen entschied sich der Endkunde für das Metallspritzgießen

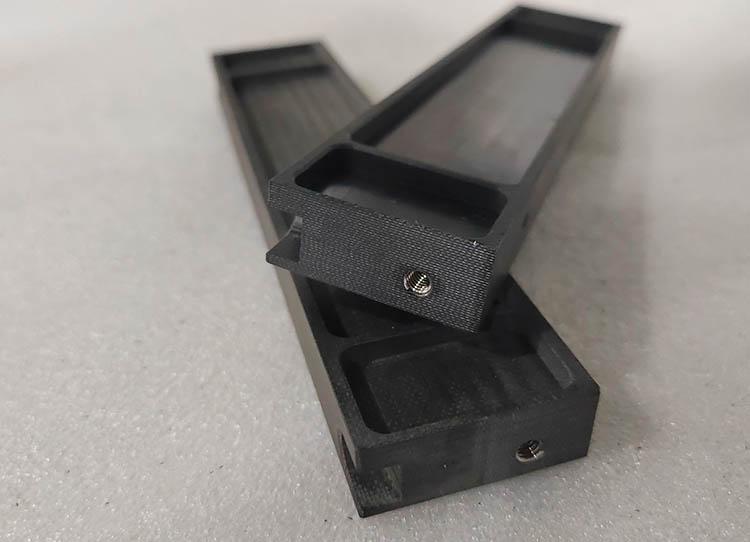

Kleinserien-CNC-Bearbeitung von Kunststoffgriffen

● Kundenanforderungen:

Leicht und hochfest, korrosionsbeständig, gute Ermüdungsbeständigkeit, umweltfreundlich

● Produktionsschwierigkeiten:

Das Material ist relativ hart und schwer zu verarbeiten und neigt bei der Verarbeitung zum Platzen

● Menge: 500 Stück

● Material: Kohlefaser

● Verfahren: CNC-Prozess

● Größe: 160*40*20mm

Unser Produktion Lösung:

(1) Aufgrund des begrenzten Mengenbedarfs sind die Kosten für den Kunden zu hoch, wenn die Form nach der herkömmlichen Produktionsmethode geöffnet wird

(2) Der Kunde benötigt die Stärke des Produkts, um die Wirkung von Metall zu erreichen, und das Material kann nur Kunststoff sein, was eine hohe Korrosionsbeständigkeit und Präzisionsanforderungen erfordert.

(3) Basierend auf den oben genannten Anforderungen haben wir Proben mehrerer Materialien gleichzeitig entnommen und die Kundenbedürfnisse berücksichtigt. Schließlich empfohlene Kohlefasermaterialien und übernommene CNC-Bearbeitungstechnologie. Dies spart nicht nur viel Kosten und Produktionszeit ohne den Formenbau, sondern erfüllt auch perfekt die Produktleistungsanforderungen

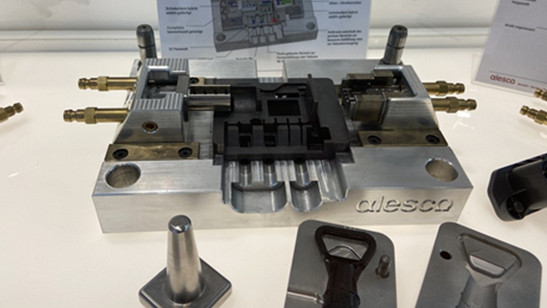

SLM 3D-Druckform Wasserstraße

Druckverfahren: SLM

Druckmaterial: Formstahl

Technische Lösung:

Im Hinblick auf Schimmelpilze ist das Wasserstraßensystem einer der wichtigen Faktoren, die die Qualität von Schimmelprodukten beeinflussen. Ein überlegenes Wasserwegsystem kann den Produktformzyklus verkürzen und die Produktausbeute verbessern.

Derzeit werden Wasserstraßen jedoch hauptsächlich durch Bearbeitungsverfahren wie Fräsmaschinen hergestellt, die keine gekrümmten Wasserstraßen bearbeiten und keine Formhohlräume abdecken können.

Der Einsatz der SLM-Metall-3D-Drucktechnologie bei der Herstellung von Gusskühlwasserkanälen hat die Einschränkungen der Kreuzbohrmethoden bei der Gestaltung von Kühlwasserkanälen durchbrochen. Jetzt können Formenbauunternehmen konforme Wasserkanäle näher an der Kühloberfläche der Form entwerfen, die glatte Ecken, schnellere Durchflussraten und eine höhere Kühleffizienz aufweisen.

Mit der Entwicklung und Verbesserung der Technologie wird der 3D-Druck zwangsläufig in immer mehr Bereichen Anwendung finden, und auch der Formenbau muss neue Technologien nutzen, um seine eigenen Mängel und Einschränkungen auszugleichen. YYI TECH hat stets an der Mission festgehalten, eine neue Ära des Formenbaus einzuleiten, und ist bestrebt, den traditionellen Formen frischen Wind zu verleihen und die traditionelle Fertigungsindustrie wiederzubeleben.

SLM-Metall-3D-Druck-Industrieausrüstung

● Kundenanforderungen:

Erstellen Sie Metallzahnradmuster zur Funktionsüberprüfung

● Produktionsschwierigkeiten:

Schwierigkeiten bei der Kontrolle der Maßhaltigkeit und Oberflächenrauheit

● Menge: 5 Sätze

● Material: Edelstahl 316L

● Verfahren: SLM 3D-Druck

● Lieferzeit: 5 Tage

Unser Produktion Lösung:

1. Die Teile müssen einer Funktionsprüfung unterzogen werden, die die Genauigkeit des Produkts erfordert. Auf dieser Grundlage werden wir das Passungsspiel zwischen den männlichen und weiblichen Zahnrädern vergrößern, um die Verifizierungsanforderungen nach der Montage zu erfüllen

2. Als Reaktion auf die Oberflächenrauheit haben wir die Teile geschliffen, um ihre grundlegenden Oberflächenanforderungen zu erfüllen

Erhebliche Zeit- und Kosteneinsparungen bei der Musterproduktion für Kunden