Neue Energie

Neue Energie - Schnelle Fertigung auf Abruf

Der aktuelle globale Energiemarkt befindet sich in einer Übergangsphase. Die Energiestruktur muss dringend durch die gemeinsame Förderung von technologischem Fortschritt und Umweltanforderungen auf eine sauberere und kohlenstoffärmere grüne Energie umgestellt werden. Aufstrebende Energiequellen wie Windkraft, Kernkraft, Solarenergie und Biobrennstoffzellen werden in der zukünftigen Energiestruktur zum Mainstream werden.

Welche Probleme hat YYI TECH im Bereich der Herstellung neuer Energien gelöst?

● Kundenspezifische Fertigung von Energiespeichern für die Stromversorgung

Erfüllen Sie vom Design über die Modellierung und Bemusterung bis hin zur Produktion in kleinem Maßstab den schnellen Produktionsbedarf neuer Ausrüstungskomponenten oder Geräte in der neuen Energiebranche.

● Prüfung und Entwicklung von Energiematerialien

Die einzigartige und flexible Fertigungsmethode des Rapid Prototyping kann die Anordnung von Energiespeichereinheiten ändern, die Mikroelektrodenstruktur ändern, die Energiespeichereffizienz und Entladegeschwindigkeit optimieren und die Nutzung neuer Energiequellen erheblich verbessern. Die aufkommenden gedruckten leitfähigen Materialien haben auch Möglichkeiten für die Entwicklung neuer Energiequellen geschaffen.

● Organisatorische Optimierung energieverbrauchender Komponenten

Die 3D-Drucktechnologie im Rapid Prototyping ermöglicht das integrierte Formen komplexer Strukturen und ermöglicht so eine Optimierung des Designs zentraler energieverbrauchender Komponenten durch einzigartige Kühlkreislaufdesigns.

● Erkennung und Reparatur von Energieanlagen

Die 3D-Digitalisierung findet breite Anwendung im Bereich der szenenbasierten Vor-Ort- und Komponenteninspektion, mit der beschädigte und anfällige Komponenten vom Design her rechtzeitig und genau überprüft, in Echtzeit darauf reagiert und repariert sowie Ersatzteile effizient vor Ort hergestellt werden können.

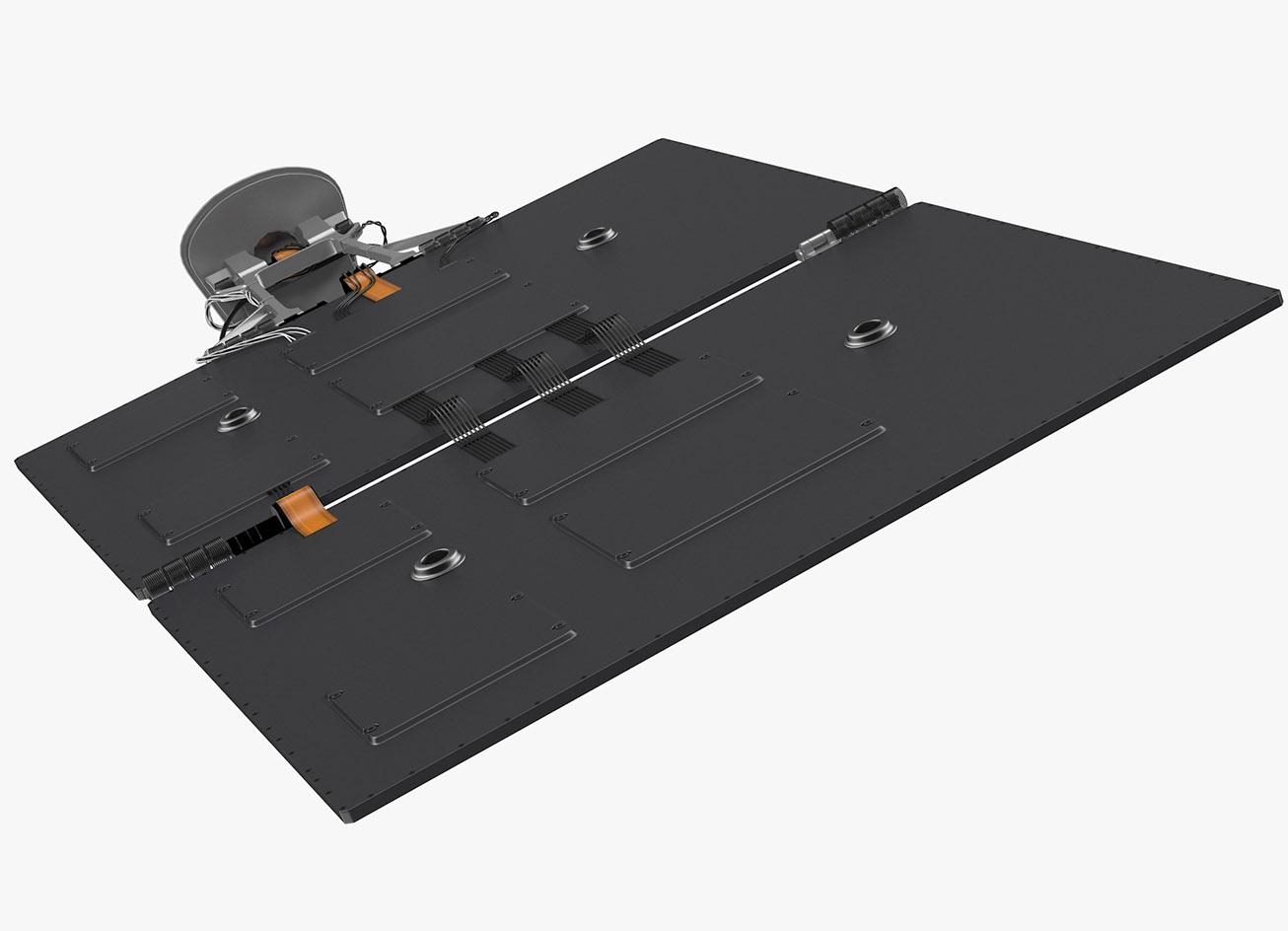

3D-Druck von Solarmodulen

Der 3D-Druck wird nicht nur als Möglichkeit für die Lieferketten erneuerbarer Energien angesehen, sondern auch als Möglichkeit, Kosten zu senken und den Entwicklungsprozess zu fördern, was zur florierenden Entwicklung der Branche der erneuerbaren Energien beiträgt und es ihr ermöglicht, traditionelle Energiequellen zu ersetzen. Mittlerweile ist es in der Lage, neue Materialien zu entwickeln, um völlig neue Geräte für saubere Energie zu schaffen.

Im Vergleich zu herkömmlichen Solarmodulen bieten 3D-gedruckte Solarmodule beispiellose technologische Vorteile: Die Produktion wird freigesetzt, dezentralisiert und Benutzer können zu ihren eigenen Herren werden. In Bezug auf die Lieferkette erreicht dieses Modell außerdem ein gebrauchsfertiges, vollständiges Gleichgewicht zwischen Angebot und Nachfrage und löst das Problem von Lagerrückständen oder Lieferengpässen. Darüber hinaus kann die 3D-Drucktechnologie es der Solarenergieindustrie ermöglichen, Produkte mit beispielloser Leichtigkeit und Dünnheit herzustellen. Sobald Form, Volumen, Gewicht und andere Faktoren von Solarmodulen nicht mehr begrenzt sind, können sie viele neue und bisher unvorstellbare Anwendungsszenarien finden.

Diese 3D-gedruckten Batteriemodule erfordern mehr Forschung und Entwicklung, damit sie in größerem Maßstab eingesetzt werden können. Es wurde bestätigt, dass ihre Effizienz 20 % höher ist als bei herkömmlichen Methoden und ihre Produktionskosten weniger als die Hälfte der herkömmlichen Methoden betragen. Die Kostensenkung wirkte sich positiv auf die weit verbreitete Anwendung erneuerbarer Energien aus, was auch Entwicklungsländern mit begrenztem Zugang zu Elektrizität die Tür für die Nutzung erneuerbarer Energien geöffnet hat, da ihre Regierungen über weniger Mittel verfügen, um in diese neuen Technologien zu investieren.

Klassischer Fall, den wir gemacht haben

Ladetür für New-Energy-Fahrzeuge

● Kundenanforderungen:

Es müssen Testautozubehörteile hergestellt werden, die normal beladen werden können und bei Straßentests keine Auffälligkeiten aufweisen

● Produktionsschwierigkeiten:

Bei Teilen handelt es sich um eine Kombination aus weichen und harten Gummikomponenten, die vor dem Versand zusammengebaut werden müssen. Beim Zusammenbau kann es zu großen Lücken, schlechtem Öffnen und Schließen kommen und es kann sein, dass es nicht zu anderen Teilen des Fahrzeugs passt

● Menge: 80 Sätze

● Material: Nylon PA-GF + Weichgummi + Metallzubehör

● Verfahren: URethanguss mit Gummibeschichtung + CNC-Bearbeitung

● Lieferzeit: 50 Tage

Unser Produktion Lösung:

1. Basierend auf den Produktleistungsanforderungen empfehlen wir die Verwendung von glasfaserverstärktem Nylon PA und TPU-Material mit Vakuumgussverfahren und Gummibeschichtung

2. Entsprechend den Anforderungen der Montagetätigkeit werden CNC-Bearbeitungslehren zur Größenprüfung jedes Teils verwendet

3. Die Welle wird per CNC bearbeitet und die Feder wird extern zugekauft

4. CNC-Bearbeitung und Montage der Vorrichtungen, gefolgt von der Montage

MJF Nylon PA12 Ladepistolensteckdose für neue Energiefahrzeuge

● Kundenanforderungen:

Das Material muss flammhemmend sein, hervorragende mechanische Eigenschaften aufweisen und an den Schraubenlöchern müssen Metallstreben angebracht werden, die am Fahrzeug getestet werden müssen

● Produktionsschwierigkeiten:

Die Produktmenge ist gering, das Öffnen von Metallformen ist nicht kosteneffektiv, aber die Kunden verlangen eine Qualität, die der von Spritzgussteilen nahe kommt

● Menge: 48 Stück

● Material: Nylon PA12

● Verfahren: MJF

● Größe: 165 * 100 * 60 mm

● Lieferzeit: 5 Tage

Unser Produktion Lösung:

(1) Menge 48 Stück. Aufgrund des geringen Mengenbedarfs und der kurzen Lieferzeit sind die Kosten für den Kunden zu hoch, wenn wir zum Öffnen von Metallformen traditionelle Produktionsmethoden verwenden, und die Lieferzeit beträgt mindestens 40 Tage

(2) Und der Kunde verlangt, dass die Festigkeit und das Aussehen des Produkts den Effekt des Spritzgusses erreichen.

(3) Basierend auf den oben genannten Anforderungen haben wir Vakuumguss in Betracht gezogen

ng-Prozesse mit ABS-Material (es können einfache Formen zu sehr geringen Kosten und ohne Produkt-MOQ hergestellt werden), die Lieferzeit beträgt nur 14 Tage und die Oberfläche wird poliert und lackiert, um perfekt den Bedürfnissen des Kunden zu entsprechen